百年汽车工业正发生4个剧变,抓新能源造车风口不简单

作者|周雅

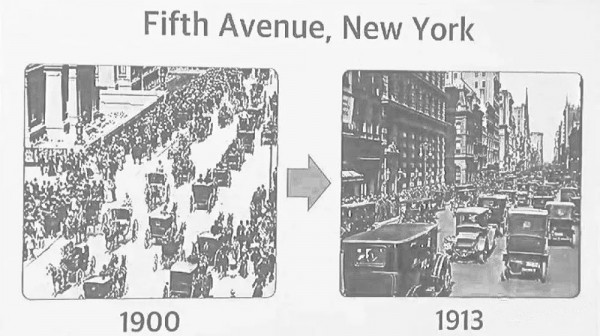

假如你穿越到1900年,站在美国纽约的第五大道上,你会看到1辆汽车和99匹马车。

▲ 图:1900年纽约第五大道对比1913年纽约第五大道。

汽车业迎来了百年变局,电气化是全球汽车的共同命题,无论是传统车厂,还是新势力,大家都在想方设法谋求「创新之路」。

在这个关键节点,芯片大厂恩智浦,试图与车厂一起去共同应对这些创新难题。

四个巨变,看清未来局面

因为如果想在2050年真正实现净零排放,全球新能源车的普及率应该超过85%。

中国已经成为了新能源车的最主要市场,去年产能在全球占比54%,相较之下,欧洲占比26%,美国占比15%。美国市场以特斯拉为首,三大车厂起步较慢,但它们决心也非常大。

在这一局面下,汽车产业链将处于一个随时变化融合的环境中。恩智浦全球副总裁、新能源及驱动系统产品线总经理李晓鹤在“恩智浦2022媒体开放日”上总结道,行业即将发生四个变化,变化之剧烈,则可用颠覆式来形容:

▲恩智浦全球副总裁、新能源及驱动系统产品线总经理李晓鹤(右)与恩智浦大中华区汽车电子市场总监周翔(左)

变化一:产业要将对汽车成本和碳排放的管理从「造车阶段」延伸到「全生命周期」,更深入贯彻节能减排理念。

麦肯锡预测,到2025年,电动汽车材料生产阶段排放量将占汽车全生命周期总排放量的45%。到2040年,材料生产环节的碳排放占比将达到约85%。

而汽车全生命周期成本中的排碳优化能力,将会直接决定企业在新能源中的竞争力、成本和利润。

变化二:汽车产业链正在变短。

产品开发周期也从原来的4年缩短到了2年,因此整条链路的响应更迅速。”李晓鹤说,这对整个行业的创新能力、创新体系、技术迭代能力都提出了更高要求。

这样的做法,既能简化设计,又能加快开发速度,是一种很有效的研发方式。

当然,也有不少的整车厂考虑到自身的市场定位、研发流程以及研发实力等因素,依旧选择通过电池厂+Tier1的合作形式。

但无论是哪种开发模式,最后呈现出来的,会是一种百花齐放、各个链条并存的状态,且这种状态将会长期共存。

变化三:新能源汽车生产平台的造车量级将从「几十万辆」升至「百万辆」,这对平台的质量体系、供货体系、全球支持体系、商务体系都将产生重大影响。

变化四:软件定义边界,造车的核心技术从钢铁变成软件,那么未来造车的方式方法、迭代速度和管理模式都会发生颠覆性变化。

李晓鹤也强调,“这个市场短期内充满了不确定性,但在中长期所有人都对这个市场的潜力没有质疑,所以我们非常看好。”

要创新,也要创芯

不过无论如何,短时间内的不确定性,依然需要汽车产业去应对。

在电气化领域,恩智浦是全球为数不多的以交钥匙方案提供整体电控单元系统的公司,产品包括MCU微处理器、模拟前端、栅极驱动器、安全电源管理、车载网络、传感器等。

实际上,芯片,已经成了汽车工业牵一发而动全身的变量——从如何用好这些技术新能力,到如何保证新产业链的稳定性。

缺芯的一个最重要的原因,是因为汽车电子及汽车工程的腾飞,所以真相不是汽车总芯片量少了,而是每一辆汽车对芯片的需求呈现几何级数的增长。

放眼未来,汽车领域更多的创新,也都需要围绕「芯片」来进行。从域控制器,到互联汽车,到ADAS,再到新能源,未来还将出现更多的形态,包括软件定义汽车更加普及、百万级EV平台大量出现、出行即服务概念将涌现,这些趋势也对底层的芯片技术提出挑战。

既要降低整个生命周期的成本和碳排放;又要延长续航里程,加快充电速度;还要掌握软件定义汽车的新能力;最后是建立起适应百万级产能的平台。

首先在降低生命周期方面,恩智浦的思路是“一前一后”,制造前端是简化部件成本、加速自动化装配流程、延长电池的使用寿命;后端则是进一步简化二次回收利用,帮助车企降低整个生命周期的成本;

“延长续航里程最重要的,不是把电池做得越来越大,而是把电驱能效做得越来越好”,而恩智浦通过提供800V母线电压解决方案,提供更快的充电速度以及更少的损耗,同时提供更高的功能安全和诊断要求,利用AI和云计算,来强化及改进电池的使用方式。

,恩智浦采用了模块化域超算、更多的仿真建模、软件及OTA的支持等等。

,汽车的质量与供应、全球服务体系、在工业界的标准化就会显得尤为重要。当然,如果要帮助车企实现这样的价值主张,对供货商的要求也提高了,不能只是造一颗芯片,而是能打得出组合拳:

四是有强大的汽车运营、供货和质量管理能力。“在业内,恩智浦正是能把这四项技能做得完善的领先企业之一。”李晓鹤总结道。

恩智浦和主机厂、电池厂一起来打造创新金三角,这样的结果是,恩智浦的模拟前端销售数量产生了“几何级”增长,累计出货量超过1亿片,在全球排名前20的新能源车企中就有10家采用了恩智浦的方案。

共性问题,共创解决

既然问题是复杂而多变的,那么生态合力的重要性就不言而喻了。恩智浦和李晓鹤不止一次强调,恩智浦正在通过系统解决方案和客户一起做创新。

但电池系统的定义不能孤立在车身之外,它的演进其实是沿袭着软件和数据的演进,而软件数据的演进则取决于整车的电子电气架构。

具体而言,随着算力及云越来越普及,域控制器的软件会向上集成,从而电池包中的软件含量会减少,大部分的关于BMS的软件与处理能力,会进入域控制器甚至超算单元中,并进行合理分层。

“无软件电池就是这么一个概念,以前电池中要有微处理器,算法在电池中执行,然后再通过CAN与域控制器连在一起。而通过域控制器及边缘控制器,算力可以更集中,维护也更加方便。”为此,恩智浦正在与客户协力打造更智能的电池管理芯片,从而帮助客户降低电池包里的软件量,适应整体电气架构的迁徙,比如恩智浦已经开发了一系列CAN转换为BMS菊花链的网关,显著降低了节点微处理器的算力消耗。

同时,恩智浦也与初创公司、大学正在围绕云计算的BMS系统,通过云计算、物理模型、物理建模、人工智能等新技术,可以更准确地估算电池的剩余电量以扩充里程,更准确估算电池的健康状况以提高安全性和二次利用的效率。

上文已经提到,在电池的生命周期成本中,排碳优化是一个很重要的因素,这个因素会直接决定企业在新能源中的竞争力、成本和利润。而恩智浦正在利用光通信技术,降低BMS的连接线束,从而实现轻量化、易组装等特点。

“未来一定是百花齐放的,最后选择何种通信协议,要根据应用场景而定。比如中国市场流行的一些装配方式,对于灵活性的装配需求不高。但在大模组的情况下,无线会体现出独特的优势。”

“从电池的创新来看,恩智浦实现了全生命周期的闭环维护,而不只是一个简单的生产。”从电池如何有效利用,到如何提高电池的寿命,到如何让电池更易于维护,到如何让电池更好地被二次利用,最后从能源的源头到最后车轮的优化,恩智浦都有解决之道。

目前在全球前20的新能源厂商中,已经有9家采用了恩智浦的逆变器方案,而且恩智浦和8家主要的功率模块厂商都有配合。

到那时,对于消费者而言,电动汽车和燃油车的使用体验应该会是类似的。

最后谈及中国市场,李晓鹤指出,恩智浦希望尽可能地增强和中国客户的互动,为此在中国设有相当大的应用工程和产品团队,这包括系统验证、产品测试等。恩智浦坚持长期深耕中国市场,并坚持做好本地化服务。“对恩智浦而言,最重要的一定是能够通过我们的领先产品和本土服务帮助中国的客户创造价值,并实现电气化时代的可持续发展,我们一同共赢未来。”

其中最典型的两个代表案例是:恩智浦最新一代高精度18串ASIL-D电池管理模拟前端IC解决方案将在小鹏汽车实现全球首发,并计划在2023年实现量产;恩智浦的高度集成、高能效以及ASIL-D的门极驱动器,将支持蔚来高端车型的三电系统选型,助力蔚来汽车实现从IGBT到碳化硅的过度与升级。

在漫长的历史长河中,一百年前的13年不过是一个很短的瞬间,但足可以发生改变产业格局的剧变。现在,新的巨变正在出现,新的不确定正在积累,而对身处其中的从业者来说,唯一可以确定的,就是用创新迎接挑战。

好文章,需要你的鼓励