聊聊奥运火炬|圣火容器的诞生,总共分几步

奥运火炬的传递一直是奥运会开启的标志。前任奥运选手和杰出民众一路将圣火从雅典传递至开幕式现场,圣火燃起的一瞬即代表奥运会正式启动。

从1936年柏林夏季奥运会及1952年奥斯陆冬季奥运会开始,除了在整个火炬传递过程中展示奥运圣火之外,各东道主国开始用独特的火炬设计展现最具自身特色的奇思妙想。今年的2020东京奥运会火炬已于7月23日当地时间晚间被如期点燃。

但打造这样一款极具特色的火炬绝非易事。在接引希腊奥运圣火之前,主办国家必须为每一位接力火炬手提供完全相同的火炬。整个设计、建模、原型试作、测试及制造过程早在赛事开幕的几年之前就已然开始。

第一步:设计奥运火炬

。除此之外的一切均可由主办城市灵活创造,方案经奥运组委会评审后即可投入使用。

天然木材、其他金属、玻璃及树脂也纷纷作为辅材现身于火炬之上。

设计团队会向奥委会提交多份设计草稿,再由奥委会选出一小部分入围最终评审。根据设计工作室Barber Osgerby联合创始人Jay Osgerby的回忆,他们的团队当初设计火炬时的时间周期很短,只能加班加点尝试不同材质与设计方案。而他们的最终成果,正是2012年伦敦奥运会的火炬方案。

以东京奥运会的火炬为例,设计师吉冈德仁就取材于日本传统花卉樱花。据东京组委会称,吉冈还专门在火炬上使用了回收自2011年日本大地震及海啸后搭建的临时房屋中的铝材。这种回收铝在每支火炬中的占比约为30%。

图:今年2020东京奥运会的火炬由吉冈德仁负责设计,灵感则源自樱花。这款火炬有30%采用再生铝制作而成。

-

奥运火炬设计回顾

每支火炬上有8000个小孔,代表着8000名火炬手纵贯8000英里,从希腊到英国和爱尔兰的圣火传递路线。

图:为了打造出令人难忘的2012年伦敦奥运会火炬,设计师们在制造前经历了原型试作、材料评估等多个阶段,不断优化设计方案。

2002年盐湖城冬季奥运会火炬则使用了代表美国西部风格的做旧金属饰面和代表犹他州开拓史的铜材料。在最初概念稿确定之后,2002年的火炬方案被移交给佐治亚理工学院团队进行3D建模与原型试作,工业设计高级讲师Tim Purdy担任建模团队负责人。他回忆道,“我们本来使用3D打印技术制作出两款火炬原型,”这是为了能亲手感受火炬的握持效果。“但当时的3D打印成果无法经受高温灼烤,所以我们后来又被迫转回了传统方法。”

联手Edward Barber共同设计伦敦火炬的Osgerby表示,“组委会很清楚,奥运火炬体现的是英国的技术力量。当时,3D打印与激光烧结技术已经在汽车行业、F1赛车乃至航空领域全面起飞。”虽然Osgerby力主采用激光烧结工艺,但组委会最终认为这项技术过于超前,不适合奥运圣火传递这样不容有失的场景。

第二步:点燃奥运圣火

燃料罐必须能够产生至少10英寸高的黄色火焰,并至少在10分钟内保持稳定燃料——这又直接影响到美学设计的施展空间。

。Osgerby表示,2012年伦敦奥运会的火炬设计师曾摸索出一种象草与椰子油混合起来的绿色替代燃料,但由于照明效果不好、火焰偶尔熄灭,最终只能继续使用传统配方。2016年里约奥运会设计团队则研究出一种乙醇生物燃料,但由于在恶劣天气下火焰亮度波动过大,这种替代燃料同样未能登场。最终,两支团队都选择了丙烷+丁烷的混合燃料。

设计团队选择55%丙烷+45%丁烷的混合燃料,借此获得更为均衡的燃料压力与蒸发温度。

图:本届东京奥运会火炬的燃料罐与燃烧器系统,同2012年伦敦奥运会的火炬方案非常相似。

液化气沿一根炬管从罐内被引向排放管,进而经缠绕在火炬顶部燃烧器单元周围的线圈扩散至焰底。在这里,燃料会被迅速加热,完成液态到气态的转化,最终由燃烧器喷嘴涌出为圣火提供持续供给。

燃烧器单元的喷气阀门也经过特殊设计。Tecosim解释道,“阀门经过专门设计及校准,能够以精确比例将燃料与空气相混合,产生出夺目的黄色火焰。”

由于燃料由罐内涌出时仍是液态,所以必须通过喷嘴保证燃料液在到达燃烧器之前蒸发为气态,持续为火焰提供稳定的燃料供应。

以2006年都灵冬奥会的火炬为例,当时的顶端选择了实心设计;而2012年伦敦夏季奥运会顶端则布满密密麻麻的小孔。可以说每届奥运会的火炬都是独一无二的卓越产物。

第三步:火炬测试,必须通过风吹雨打和极端温度

随着美学取向与材料技术的不断发展,奥运火炬已经能够经受各种极端条件的挑战,甚至不惧天气变化、高海拔甚至是接力中的意外掉落。

Osgerby表示,2012年伦敦奥运会火炬就在宝马公司的慕尼黑风洞实验室中经受了测试。火炬在-5摄氏度到40摄氏度范围内经受了测试,直面时速高达50英里的狂风,加上各种湿度、行进中的雨雪天气等。不同的现实条件,会给火炬带来完全不同的燃烧状态,设计方案需要始终维持火焰稳定。“为了完成这一系列风洞测试,我们进行了数百小时的炬管气流试验,还使用大型工业风扇及装配式喷嘴提高气流速度。”

此外,火炬还从10英尺的高度被丢向混凝土地面,并在阵风时速超过50英里的斯诺登山顶经受了高海拔测试。出现在每届奥运会上的火炬,都经受过类似的严苛考验。

第四步:批量生产

受到具体材质及规格的影响,每届赛事的火炬制造商也都有所不同。

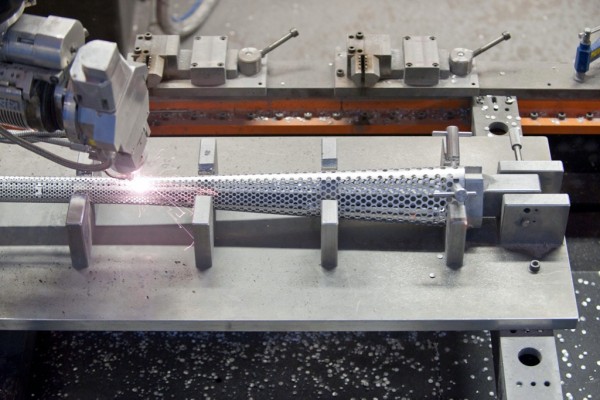

图:在铝材上打出8000个小孔之后,由机器人接手,将伦敦奥运会火炬焊接成最终形状。最后,将表面喷涂成金色即大功告成。

2002年,美国户外装备制造商Coleman公司拿到了火炬金属部件的生产订单,玻璃罩体则由海外供应商提供。2012年,来自英国考文垂的The Premier Group公司有幸成为奥运火炬制造商。但每款火炬在批量生产时都会带来独特的难题——盐湖城火炬的玻璃罩部分极易破碎,而伦敦火炬则要求切割团队专门采购一台新的激光切割机、在8000支火炬上打出64万个小孔。

参与伦敦奥运会火炬设计的Osgerby回忆道,“我们只能采购一台新的激光切割机,每秒能打出16个孔。”最终成品于2012年5月的首个火炬传递站上亮相,并在78天后的开幕式上与全球观众见面。正是一支支设计独特、但却同样承载着奥运精神的火炬,为我们翻开人类体育史、乃至人类社会史上的崭新篇章。

好文章,需要你的鼓励